「你們生產的碳鋼線材怎麼又有瑕疵?」

「這已經發生很多次了,反映這麼久都沒有改善,下次不跟你們合作!」

「為什麼每次都是我們自己發現問題?難道你們無法控管品質嗎?」

面對下游客戶接踵而來的抱怨,即便想改善也不知道問題出在哪裡,導致訂單不斷流失,這是高度仰賴人工作業的傳統鋼鐵業痛點,但在一次因緣際會下,SYSTEX協助鋼鐵公司A導入智慧製造解決方案,大幅改善公司A的成品品質,下游客戶不但漸漸回流還幫忙介紹新客戶!

傳統鋼鐵業高度仰賴人工作業,幾乎所有環節都依據人工經驗判斷,其中隱藏的品質瑕疵是看不到也摸不到的,往往等到下游客戶收到成品才發現出包。為了改善人工操作的誤差,傳統鋼鐵業陸續導入智慧製造,不但解決了產品良率,管理階層監控製程也變得即時有效!

客戶背景與需求

鋼鐵公司A主要生產不鏽鋼、合金鋼、碳鋼線材等,所有的原料都需要經過化學溶液浸泡加工,經過層層環節才有辦法產出成品,但由於現行的製程環節包括鋼材加工浸泡的時間、溫度與PH值等都由現場人員控制,人工判斷與操作的誤差容易影響到成品品質,通常等到成品送到下游客戶才發現出包。

即便客戶不斷反映問題,由於管理階層無法監控浸泡加工狀況,也不清楚每個化學槽體的即時狀態,因此發現問題後也無法追溯來源,導致下游客戶抱怨連連,流失許多訂單……。

解決方案

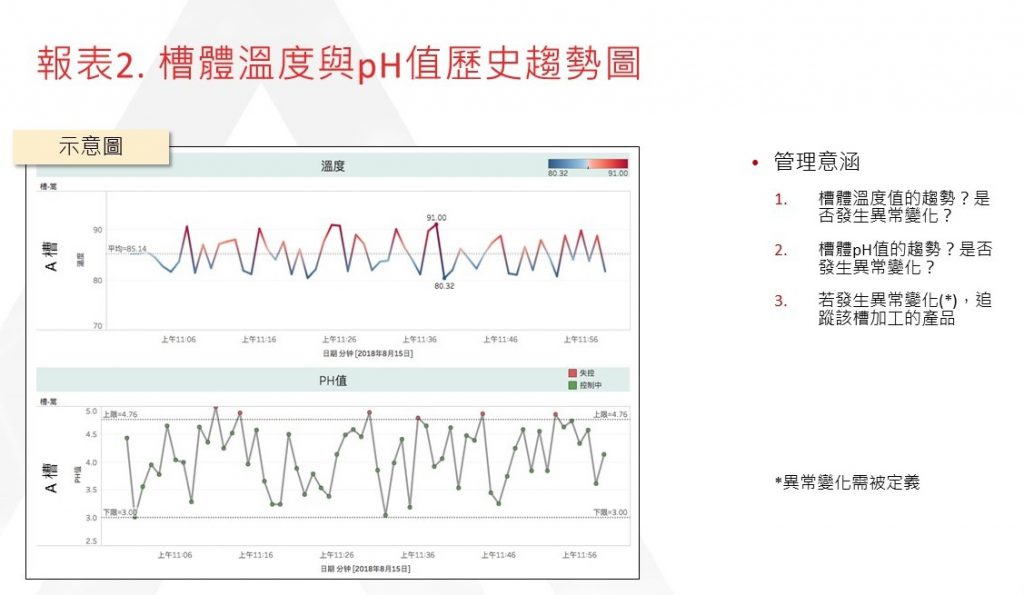

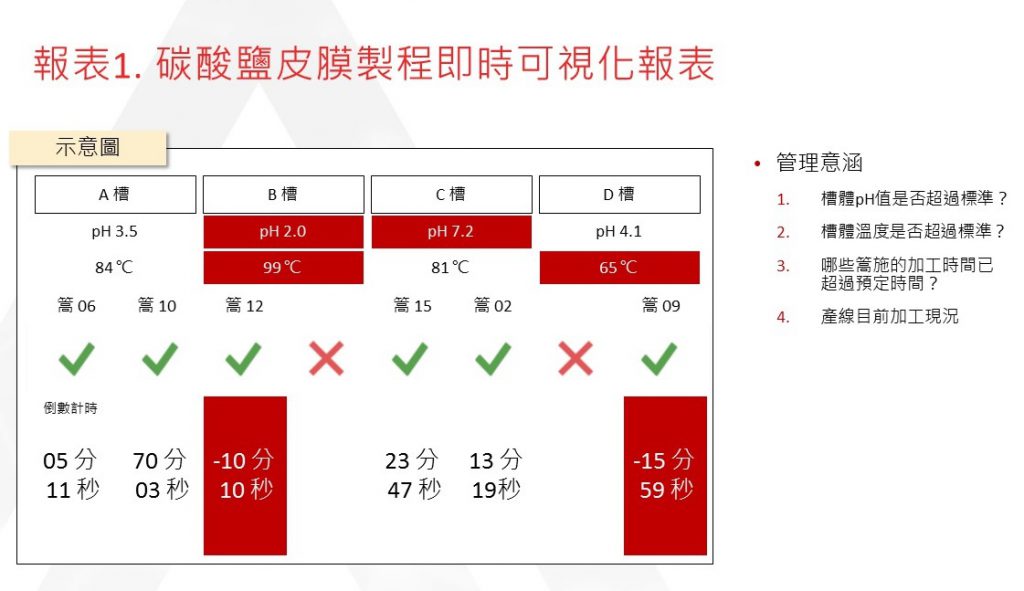

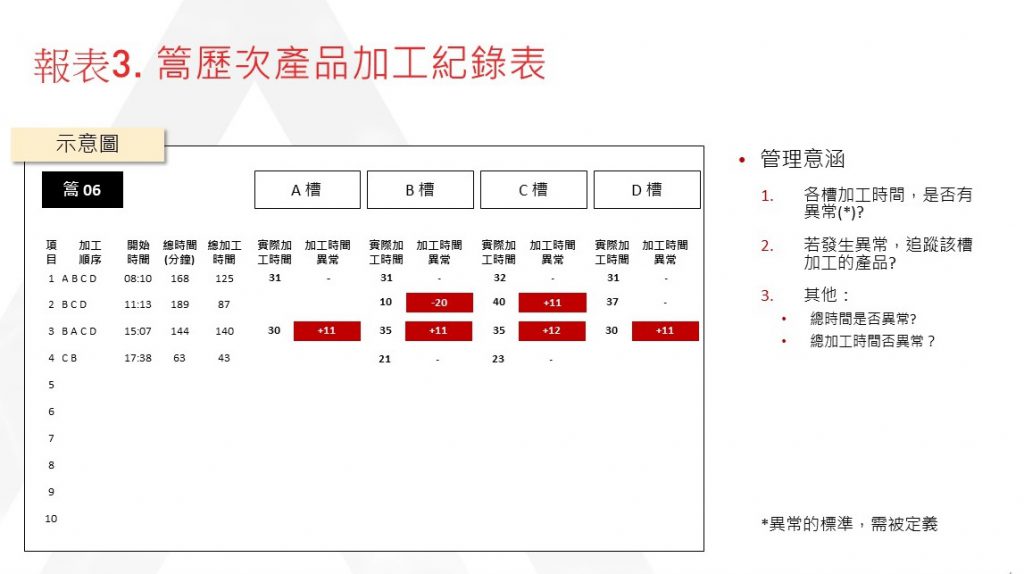

SYSTEX依據過去協助製造業導入智慧製造的豐富經驗,在了解鋼鐵公司A所有的製程環節後,協助導入聯網設備監控每個製程環節,蒐集包括浸泡時間、溫度與PH值等數據傳送至雲端,接著再透過API取得電控設備的資料,經過資料整合分析後,現場人員可以輕易從人機介面上看到流程操作步驟,且當操作發生誤差時人機介面會立即發出警示,並紀錄現場人員的處理過程。如此一來,管理階層可以隨時監控製程環節,包括加工時間是否超時、溫度與PH值是否超標、槽體是否發生異常變化等,而這些數據也可以透過視覺化報表即時呈現,大幅增加品質管控效率。

創造價值

創造價值

過去,傳統鋼鐵業無法掌握製程品質與異常問題點,但在經過SYSTEX協助導入智慧製造解決方案後,所有製程控管皆已建立SOP與警示機制,不但大幅降低現場操作的誤差與異常,同時也可以記錄製程數據進行分析與改善。對於管理階級而言,過去視察工廠必須全副武裝進入佈滿強酸的惡劣環境,但現在在辦公室就可以透過視覺化報表即時掌握現場。

不同於其他軟體供應商只提供機聯網服務,蒐集廠房數據後沒辦法進一步分析應用,SYSTEX提供的是整體解決方案,除了機聯網設備用來收集精密數據外,還能提供即時的報表分析與視覺化呈現,讓現場人員可以即時調整因應,管理階層也能精確掌握製程並進行決策,因而成為企業客戶數位轉型AI化的最佳夥伴!